Otimização e Monitoramento de Filtro Manga

Publicado em 14 de Julho de 2025

Projeto de Monitoramento de Filtro Manga

Palavras chave:

- Detecção preventiva de mau funcionamento do filtro manga;

- Redução dos custos de manutenção em filtros manga;

Introdução:

O sistema de abatimento de filtro manga é um dispositivo utilizado para capturar e filtrar partículas sólidas presentes em gases industriais, comumente utilizados em processos de produção. O sistema é composto por um conjunto de mangas, que são estruturas tubulares feitas de materiais comotecido ou feltro, dispostas verticalmente em uma caixa coletora.

O funcionamento do sistema se baseia na passagem dos gases poluídos através das mangas, onde as partículas sólidas ficam retidas. Periodicamente, é necessário remover essas partículas para evitar o entupimento e a redução da eficiência do filtro. É aí que entra o sistema de batimento de mangas por ar comprimido.

O sistema de batimento de mangas utiliza ar comprimido para agitar as mangas, desprendendo as partículas retidas e permitindo sua queda na caixa coletora. Esse batimento pode ser controlado de forma automática ou manual, dependendo das necessidades e preferências do operador.

O painel de controle do sistema permite ao operador definir o intervalo de tempo entre os batimentos automáticos, bem como realizar batimentos manuais quando necessário. Além disso, o painel também exibe informações importantes, como o status do sistema, a pressão do ar comprimido e os níveis de eficácia do filtro.

Para monitorar a eficácia do filtro manga como um todo, é utilizado um componente chamado sonda triboelétrica. Essa sonda é instalada na saída do filtro e tem a função de medir a quantidade de partículas presentes nos gases filtrados. Com base nessas medições, é possível avaliar se o filtro está operando corretamente ou se há a necessidade de manutenção.

O que causa falhas no sistema de filtro Manga?

Existem várias causas que podem levar ao rasgo ou perfuração das mangas do filtro manga. Aqui estão algumas das principais causas:

Desgaste físico: Com o tempo, as mangas do filtro manga podem sofrer desgaste devido à abrasão contínua das partículas sólidas retidas. Isso pode resultar em rasgos ou furos nas mangas.

Atrito excessivo: O atrito constante das mangas contra estruturas adjacentes, como aestrutura de suporte ou outros componentes do filtro, pode levar ao desgaste e à rupturadas mangas.

Partículas pontiagudas: A presença de partículas com arestas ou pontas afiadas no fluxo de gás pode causar danos às mangas, perfurando-as durante o processo de filtração.

Impacto mecânico: Choques ou impactos acidentais durante a manutenção ou operação do sistema de filtro manga podem causar rasgos ou perfurações nas mangas.

Pressão diferencial excessiva: Uma pressão diferencial muito alta entre o lado limpo e o lado sujo das mangas pode exercer tensões excessivas nas fibras do material das mangas, levando ao rompimento.

Instalação inadequada:Uma instalação incorreta das mangas, como tensão excessiva, fixação inadequada ou dobras, pode enfraquecer o material e causar rasgos ou perfuraçõesao longo do tempo.

Problemas de fabricação: Mangas de baixa qualidade ou com defeitos de fabricação, como costuras mal feitas ou materiais frágeis, podem ser propensas a rasgos e perfurações prematuras.

Problemas de manutenção:A falta de manutenção adequada, como a não realização de limpeza regular das mangas, pode levar ao acúmulo excessivo de partículas, aumentando aprobabilidade de danos.

Vibrações excessivas: Vibrações intensas e contínuas na estrutura do filtro manga podem causar fadiga do material das mangas ao longo do tempo, resultando em rasgos ou furos.

Condições ambientais extremas: Ambientes com temperaturas extremas, alta umidade, substâncias químicas corrosivas ou atmosferas agressivas podem afetar a integridade das mangas, causando danos.

É importante destacar que, em muitos casos, várias dessas causas podem ocorrer simultaneamente, aumentando o risco de rasgos ou perfurações nas mangas do filtro manga.

Aplicação

Descrição: sistema de despoeiramento, com XX fileiras de mangas com XX mangas cadafileira, totalizando XX mangas.

Objetivo:

- Otimizar e operacionalizar o sistema de abatimento de particulado existente.

- Implementar ferramenta preditiva de manutenção

- Conduzir manutenção corretiva apenas quando é necessário

- Certificar-se que o sistema de despoeiramento está trabalhando dentro da normalidade.

- Certificar-se que o sistema de despoeiramento voltou a trabalhar dentro da normalidade após ações corretivas.

Com a instalação do sistema proposto, permite ao departamento manutenção localizar exatamente qual seção do filtro manga apresenta problema de rompimento da manga de forma precoce, e assim proceder com o reparo apenas quando necessário, garantindo o abatimento de emissões de material particulado eficazmente.

Justificativa: a redução do custo de trocas das mangas.

A execução de reparos ou trocas das mangas apenas quando necessário, no final da vida útil da manga, o que garante um melhor desempenho do sistema de despoeiramentoutilizando racionalmente o uso dos recursos e mão-de-obra do pessoal de manutenção.

Metas:

- Garantir maior disponibilidade do sistema de filtro manga em operações ideais;

- Introduzir uma ferramenta de manutenção preventiva;

- Diminuir o tempo de trabalho da equipe de manutenção localizando a fileira de mangas que apresentam defeitos;

- Diminuir riscos de acidentes de trabalho em altura;

- Diminuir uso de eventual de mão-de-obra em horário de hora extra.

Benefícios ambientais diretos:

- Evita a fuga de material particulado para atmosfera;

- Melhoria da qualidade do ar na fábrica e em seu entorno;

Benefícios materiais indiretos:

- Evita entupimento de calhas dos prédios da fábrica e vizinhos;

- Evita corrosão de telhados metálicos;

- Limpeza da área fabril e entorno;

Recursos necessários para o projeto:

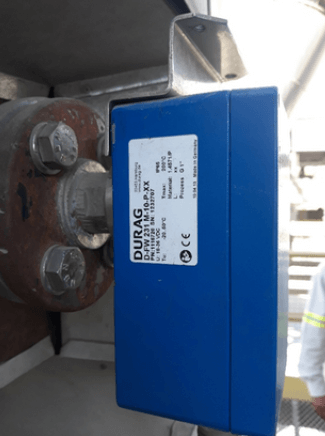

- Sonda Durag modelo D-FW 230;

- Cabo de sinal analógico (4..20mA);

- Cabo de alarme (rele 0 ou 1);

- Mão-de-obra interna da equipe de manutenção:

- Elétrica / automação

- Mecânica (solda e fixação do painel de controle do D-FW 230)

Metodologia de avaliação proposta:

A metodologia de avaliação do sistema proposto consiste em comparar o tempo gasto na execução de reparos no filtro manga, o tempo que o equipamento fica em operação e a facilidade da manutenção em encontrar a manga defeituosa.

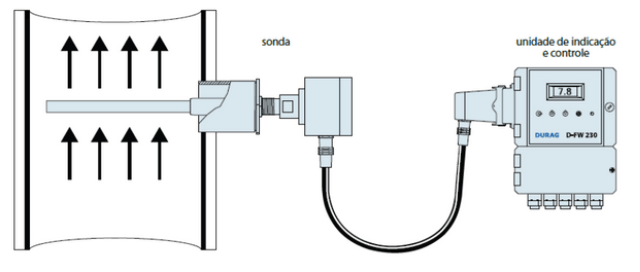

Princípio de medição

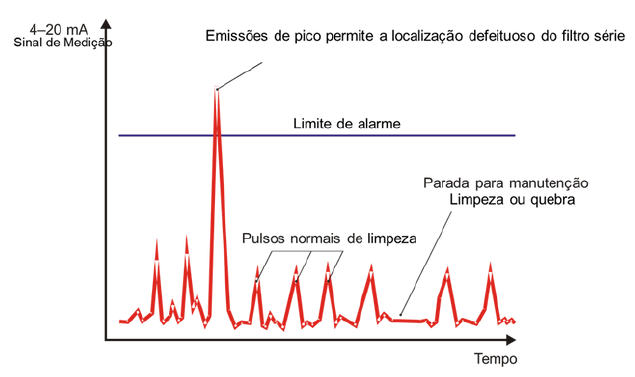

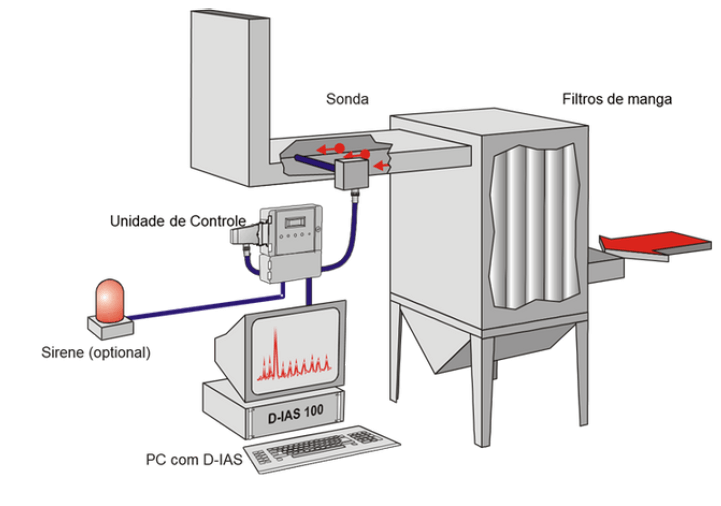

O monitor de filtro usa o efeito triboelétrico para determinar a quantidade de partículas em fluxos gasosos. A carga elétrica que as partículas adquirem devido ao atrito é captada por uma sonda que é instalada no fluxo gasoso, e é convertida na variável medida através doscircuitos eletrônicos. O sinal de medição é proporcional à concentração de material particulado com contato com a sonda.

Quando o limite é atingido, um contato é enviado ao controle central indicando a normalidade. O pessoal de manutenção recebe a informação da irregularidade e atravésdo uso de um registrado, assim pode-se localizar exatamente qual seção do filtro tem o problema e providenciar o reparo.

Leitura de campo

Escopo do Monitor de filtro - Durag, modelo D-FW 230

- Sonda de medição D-FW 231 – comprimento da haste – 400 mm;

- Unidade de indicação e controle D-FW 230-B com indicador digital, alimentação 115/230V, 60 Hz.

Características:

- Desenho compacto e robusto;

- Baixa manutenção;

- Fácil operação;

Localização recomendada para instalação da sonda:

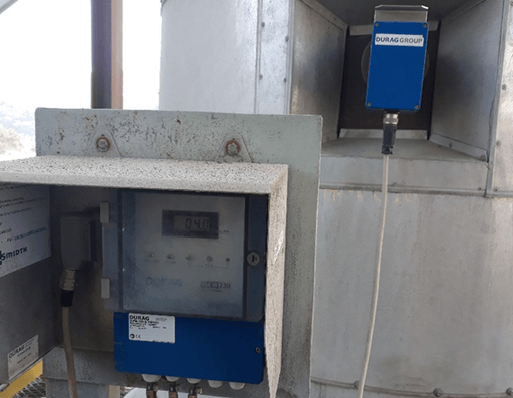

Estudo de caso

Local: Fábrica de Cimento no Paraná.

Sistema de abatimento de materialparticulado tipo filtro manga (verde).

Detalhe do ventilador de tiragem.

Sistema de exaustão dos gases.

Foto mostra a extração dos gases do filtro manga a chaminé.

Sonda + Painel de Controle com capa de proteção contra chuva

O sistema é ligado por um cabo (máximo 6 metros) com engate rápido.

Função do painel:

- A indicação da sonda (4..20mA);

- Led de alarme;Teste do sistema;

- Ajuste de limite de alarme (disparo do relé de alarme).

Sonda.

Detalhe da fixação da sonda no duto.

Parte interna da sonda.

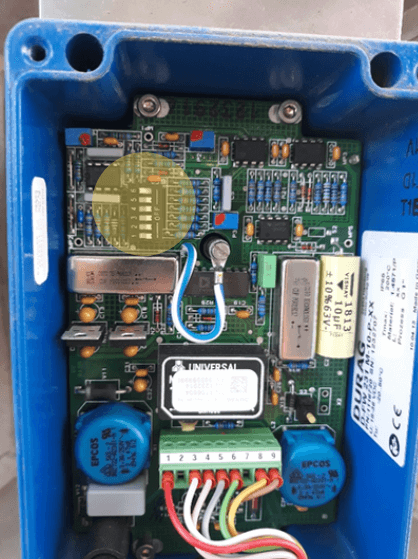

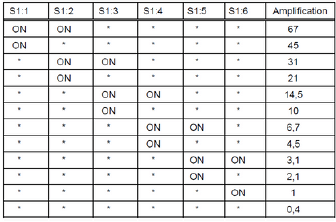

Ajuste do ganho

Note posicionamento de 1 a 6 do potenciômetro da sonda (círculo amarelo). É possível variar a sensibilidade da sonda de acordo com a capacidade de eletrização das partículas, são 12 posições de amplificação possíveis.

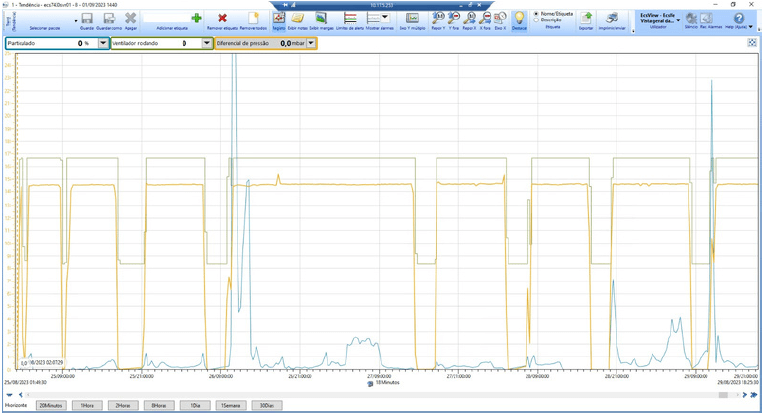

Sistema Supervisório

Na tela ao abaixo indica o sinal produzido pelo sistema. Os picos são característicos do funcionamento do batimento de mangas. Os picos podem ser monitorados e indicam que existe alguma manga defeituosa

20 Razões para manter o filtro manga funcionando adequadamente:

1. Proteção da saúde dos trabalhadores: O filtro manga retém partículas nocivas, evitando que elas

sejam liberadas no ambiente de trabalho e causem danos à saúde dos funcionários.

2. Preservação do meio ambiente: Ao reter partículas poluentes, o filtro manga contribui para a redução da poluição atmosférica e minimiza os impactos ambientais negativos.

3. Evita obstruções nos equipamentos:O filtro manga impede que partículas sólidas entrem em outros equipamentos, evitando obstruções e danos aos sistemas de produção.

4. Prolonga a vida útildos equipamentos: A manutenção adequada do filtro manga evita o acúmulo de partículas quepodem desgastar outros componentes dos equipamentos, prolongando sua vida útil.

5. Melhora da eficiência energética: Com um filtro manga limpo e funcionando corretamente, o fluxo de ar é otimizado, reduzindo o consumo de energia dos ventiladores e sistemas de exaustão.

6. Redução de custos de manutenção: Um filtro manga em bom estado requer menos manutenção

corretiva, o que resulta em menores despesas com reparos e substituições de peças.

7. Evita paradas não programadas: A falha do filtro manga pode levar a paradas não planejadas na produção, causando interrupções e perdas financeiras.

8. Garante a segurança contra incêndios: O filtro manga retém partículas combustíveis, reduzindo o risco de incêndios em ambientes industriais.

9. Melhora a qualidade do ar interno: Manter o filtro manga em bom estado contribui para a melhoria da qualidade do ar dentro das instalações industriais, proporcionando um ambiente de trabalho mais saudável e confortável.

10. Reduz o desgaste dos sistemas de aquecimento e resfriamento: Com o fluxo de ar adequado proporcionado pelo filtro manga, os sistemas de aquecimento e resfriamento operam de maneira mais eficiente, resultando em menor desgaste e custos de manutenção.

11. Evita danos aos sistemas de exaustão: Partículas sólidas acumuladas podem danificar os ventiladores e outros componentes dos sistemas de exaustão, resultando em custos de reparo e substituição.

12. Minimiza o risco de contaminação cruzada: Um filtro manga em bom estado evita a contaminação cruzada entre diferentes áreas de produção, mantendo a integridade dos produtos eprocessos.

13. Garantir a saúde e segurança da equipe de manutenção: Um filtro manga em bom funcionamento protege os técnicos de manutenção contra a exposição a partículas nocivas durantea realização das atividades de manutenção.

14. Facilitar o planejamento de manutenção: Um filtro manga bem conservado permite que a equipe de manutenção planeje as intervenções de forma mais eficiente, reduzindo paradas não programadas e otimizando a programação de manutenção preventiva.

15. Reduzir os custos de manutenção: Com um filtro manga adequadamente mantido, a equipe de

manutenção pode evitar gastos excessivos com reparos e substituições de componentes.

16. Fornecer treinamento e capacitação adequados: A equipe de manutenção responsável pelo filtro manga precisa estar bem treinada para executar corretamente as atividades deacompanhamento, inspeção e manutenção preventiva.

17. Acompanhar as tendências e inovações tecnológicas: A equipe de manutenção deve estar atualizada sobre as últimas tendências e inovações no campo dos sistemas de filtro manga, a fim de implementar melhorias e otimizações contínuas.

18. Monitorar e analisar regularmente os dados do sistema: A equipe de manutenção deve coletar e analisar regularmente os dados operacionais do filtro manga, como pressão, fluxo de ar e eficiência de filtração, para identificar qualquer desvio e tomar ações corretivas ou preventivas.

19. Realizar testes de eficiência do filtro manga: A equipe de manutenção deve realizar testes periódicos de eficiência do filtro manga, utilizando instrumentos como sondas triboelétricas, para verificar se o sistema está operando conforme o esperado e tomar medidas corretivas, se necessário.

20. Manter um estoque adequado de peças de reposição: A equipe de manutenção consegue garantir a disponibilidade de peças de reposição essenciais para o filtro manga, minimizando o tempo de inatividade em caso de substituição de componentes.

RELACIONADAS

Ver todosEntre 2016 e 2018, a HeidelbergCement AG modernizou sua fábrica em Burglengenfeld, investindo mais de 100 milhões de euros para reduzir emissões, aumentar o uso de combustíveis alternativos e garantir alta qualidade do produto. A instalação da sonda CEMTEC da ENOTEC GmbH possibilitou medições contínuas de gases, essenciais para a otimização dos processos. A atualização incluiu novas tecnologias de troca de calor e moagem, resultando em menor emissão e maior eficiência energética. Desde a instalação do CEMTEC em 2018, dados confiáveis têm sido fundamentais para as melhorias operacionais e ambientais da planta.

A produção de clínquer de cimento através do processo de queima em forno rotativo, o processo de sinterização é fundamental para a qualidade do clínquer , é necessário um controle preciso da entrada de energia no processo. Com a ajuda dos dados de saída específicos de cada um dos componentes do sistema DURAG, como o sistema de vídeo, sistema de termografia, medição de temperatura, estão disponíveis dados on-line do processo de sinterização que ajudarão o sistema de controle do processo e o operador de forno, com base em suas habilidades e experiências operacionais, para controlar e otimizar o processo de produção de clínquer.

O artigo da PROMECON destaca a importância do controle do fluxo de gás no processo de fabricação de cimento. O sistema McON Air da PROMECON utiliza medição triboelétrica para medir com precisão o fluxo de gás, melhorando a eficiência e estabilidade do forno. Isso resulta em economia de energia e custos operacionais.